|

|||

|

|

| 当前位置:首页 - 生物质能 - 生物质发电 |

生物质合成燃料二甲醚的技术文章来源:未知 | 发布日期:2004-07-06 | 作者:王铁军, 常杰, 祝京旭 | 点击次数:

摘要 本文对生物质合成燃料二甲醚技术进行了简单的综述,对生物质基合成气的制备工艺和合成气组分调整工艺进行了介绍和分析,提出了生物质合成液体燃料二甲醚的工艺路线,展望了生物质合成二甲醚技术的前景。

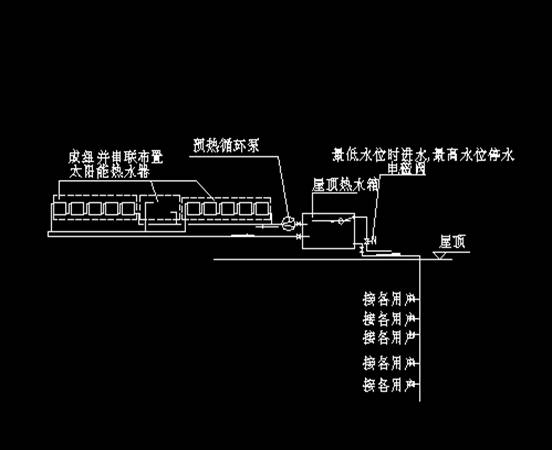

关键词 生物质 合成 二甲醚 中图分类号 TQ223 文献标识码 A 生物质气化是生物质热转化技术中历史最长、最具实用性的一种技术。空气气化产生的低热值气体可直接用于各种工业炉窑,富氧气化产生的高热值气体可用于管道煤气或燃气轮机。此外,通过在气化技术中引入催化技术,一方面调整气化后的气体组成,一方面对其净化处理制备合成气,也可通过间接液化的方法生产醇、醚及各种烃类燃料。 目前,国外的生物质能利用技术主要分为两大类,一是生物质转化为电力的技术,二是将生物质转化为优质燃料,主要集中在制取液体燃料和氢燃料方面。美国环保署(EPA)和加州大学合作进行了Hynol Process的研究,将生物质和氢气转化为合成气,从而合成醇醚燃料,在实验室规模,生物质碳转化率达到75%,并建立了中试规模的示范工厂[1,2]。日本三菱重工(MHI)由NEDO项目资助的一个生物质合成醇醚液体燃料示范工程,已于2002年2月启动,预计将于2004年完成,之后进入商业化运行 [3]。美国能源部(DOE)所属的国家可再生能源实验室(NREL),已成功完成了通过生物质气化及随后的燃料合成制备甲醇、二甲[1]醚、甲烷、汽油和柴油等技术。NREL的目标是建立一套整体的生物质制备燃料工业化装置,最终商业化[4]。德国太阳能和氢能研究中心与意大利环境研究所合作,对不同的生物质合成工艺进行了研究,并进行了技术经济评价,目的是探索最优化的生物质合成醇醚燃料的技术路线 [5]。 国内在生物质气化技术上,已经积累了较为丰富的经验,并逐步扩大了商业化运作的规模,但生物质能利用形式,多集中在农村生物质管道煤气、生物质气化发电以及生物质燃料乙醇等技术上。华东理工大学等单位近年来开展了生物质直接液化技术的研究,但所得的液体燃料成分十分复杂,精制十分困难和昂贵。通过生物质间接液化技术,可定向合成洁净的液体燃料,目前在国内的研究甚少。由于合成气合成二甲醚的技术已经作了大量的研究,而生物质合成二甲醚技术的重点在于生物质合成气的制备和组分调整工艺,本文重点阐述这方面的工作。 1 生物质基合成气的制备工艺技术 在C1化学合成工业中,合成气的生产成本约占总成本的60%,因此合成气的生产工艺对整个合成工艺影响显著。我国是农业大国,农业生物质极为丰富,利用可再生的生物质气化催化重整产生合成气,是值得考虑的方法。 1.1生物质气化工艺 生物质挥发份高,固定碳含量低,活性强,而且含S、N 等有害元素极少,所以非常适合于气化。目前生物质气化技术中采用的气化介质主要有四种:空气气化、富氧气化、空气-水蒸汽气化和水蒸汽气化。前三种气化方式所需能量由部分生物质气化炉内燃烧自给,水蒸汽气化需由额外能量产生高温(大于700℃)的水蒸汽。四种气化方式相应的气化气组分如表1所示: 空气气化所需设备简单,操作和维护均十分简便,运行成本较低。其气化气组成中氢气含量较低,H2/CO仅约为0.5,且含有约40%的氮气,氮气在合成气中为惰性气体,不会参与二甲醚的合成反应,直接用于合成不合适。由于所得气化气中大量氮气的稀释作用,使得氢气含量处于爆炸下限以下,在燃气发电机组中无爆燃现象,因此是目前已经商业化运作的气化发电技术中普遍采用的气化工艺。 富氧气化需在空气气化工艺的基础上增加空分装置,空分装置昂贵且需要消耗大量的电能,从而使运行成本大大增加。但气化气中H2/CO约为1,且N2的含量很低,若用于合成,可节省约50%的压缩功。由于合成气合成二甲醚的反应在较低的压力(3MPa)下就可达到较高的单程转化率,反应后尾气不需循环利用,因此增压系统的压缩功,与空分装置的投资和能耗相比较是很小的,整个工艺的运行成本比较高。 表1 四种气化方式比较 Table 1 Method of biomass gasification 空气气化 富氧气化 空气-水蒸气汽化 水蒸汽气化 H2, % 12 25 30 20 O2, % 2 0.5 0.5 0.3 N2, % 40 2.0 30 1.0 CO, % 23 30 10 27 CO2, % 18 26 20 24 CH4, % 3 13 2 20 C2H2,% 0.4 0.8 0.5 0.8 C2H4,% 0.2 0.5 0.3 0.6 C2H6,% 0.1 0.4 0.2 0.2 H2:CO 1:2 1:1 3:1 1:1 水蒸汽气化需由额外能量(电能或燃油、燃煤等)在高压锅炉内产生高温(大于700℃)的水蒸汽,高温的水蒸汽在气化炉内与生物质混合后发生气化反应,虽然气化气的组成从含量和比例上均十分有利于合成,但要获得高温水蒸汽非常困难,不仅能耗很高、依赖化石能源,而且高压锅炉在设计、制造和操作维护上均存在较大的困难,高温水蒸汽对设备的腐蚀相当严重。 [NextPage] 空气-水蒸汽气化结合了空气气化设备简单、操作维护简便以及水蒸汽气化气中H2含量高的优点,用较低的运行成本得到了H2+CO含量高,且H2/CO接近3的合成气,虽然气体中还含有30%的氮气,而氮气不参与二甲醚的合成反应,氮气的存在增加了二甲醚合成的反应压力,需要增加合成气压缩的功耗,若采用变压吸附将氮气分离,不仅增加设备投资,变压吸附同样要消耗大量的电能。由于合成二甲醚的反应在较低压力(3MPa)下就可达到较高的单程转化率,因此可直接用含氮合成气,经压缩机增压到约5MPa后进行二甲醚合成,合成后的尾气中还含有一定量的经氮气稀释的可燃气体,可直接用于燃气发电机发电,供合成气压缩机和其它耗电设备使用[6~12]。 1.2 生物质气化气化学组分调整工艺 二甲醚为含氧化合物,富CO的合成气有利于含氧化合物的合成。由生物质空气-水蒸汽气化得到的气化气中H2/CO值过高,而且还含有较多的CO2和CH4气体。虽然合成二甲醚的合成气中需含有约3~5%的CO2气体方能达到较高的单程转化率,但合成气中CO2含量过多会大大降低其单程转化率。因此,生物质气化气化学组分的调整,以满足二甲醚合成化学当量比的要求,对于提高生物质的碳转化率,降低二甲醚制造成本至关重要。 目前,生物质气化气化学组分调整的工艺主要有四种。如表2所示,工艺A为中国科学院广州能源研究所采用的组分调整工艺;工艺B、C和D为德国太阳能和氢能研究中心与意大利环境研究所合作研究采用的组分调整工艺[4,5]。 表2 几种生物质气化气化学组分调整工艺比较 Table 2. Different pathways for stoichiometric adjustment of synthesis gas 项目 A B C D 气化工艺 空气-水蒸汽 电解水供氧气化 电解水供氧气化 变压吸附供氧气化 气化气组分 (mol% dry) H2 31.5 37.3 37.3 37.3 CO 14.8 15.8 15.8 15.8 CO2 18.6 34.7 34.7 34.7 CH4 5.4 11.4 11.4 11.4 N2 21.3 0.3 0.3 0.3 Others 4.4 2.5 2.5 2.5 气体组分调整方式 补充甲烷重整 电解水补氢 电解水补氢 CO2 分离 (mol%) 0 61 0 95 合成气组分 (mol% dry) H2 41.6 63.5 68.7 55.6 CO 27.8 13.6 7.8 23.6 CO2 3.4 11.7 17.3 2.6 CH4 2.7 9.8 5.6 17.0 N2 19.1 0.2 0.15 0.5 Others 5.4 1.2 0.45 0.7 H2/CO ratio 1.5 4.6 8.8 2.3 工艺B通过成熟的电解水技术提供氧气和氢气,氧气用于生物质气化,氢气被直接混合到气化气中,同时约61%的CO2被分离,合成气的组成如表2所示,仅获得46%的生物质碳转化率;工艺C也采用成熟的电解水技术提供氧气和氢气,氧气用于生物质气化,氢气被直接混合到气化气中,考虑到工艺B中生物质的碳转化率低的缺点,而增大了电解水的数量,没有CO2被分离,达到了75%的碳转化率,但电解水的电耗提高了3倍;工艺D为降低电耗,而采用变压吸附技术提供氧气供生物质气化,为调节化学当量比,95%的CO2被分离,仅获得约40%的生物质碳转化率[5]。 针对上述生物质气化气组分调整的结果,工艺A采用添加CH4进行CO2-CH4重整反应,重整反应器位于气化炉的出口,添加的甲烷与气化炉高温气化气混合后,在约700℃发生重整反应,不仅降低了CO2的含量,而且产生了大量的合成用CO和H2,组分调整后的合成气组成如表2所示,获得了70%的生物质碳转化率,重整反应为吸热反应,但CH4的添加量仅为生物质气化气的10%,能量由高温气化气提供,不需额外提供能量。CH4气体的来源有两种:天然气和沼气。由于沼气来源于生物质的发酵,由沼气提供的CH4对生物质气化气进行重整,一方面可以摆脱制备工艺对天然气资源的依赖,另一方面可实现生物质制备二甲醚的绿色工艺[13~15]。 2工艺路线和经济性分析 2.1工艺路线及设备组成 生物质合成二甲醚是一种新的合成工艺,较理想的工艺路线如图1所示。系统主要包括四大部分:一、生物质气化系统;二、气体净化与重整系统;三、二甲醚合成反应系统;四、产物分离与精制系统。 生物质颗粒经螺旋进料器定量加入流化床气化炉中,空气由罗茨风机增压后从流化床底部吹入,部分生物质与空气燃烧后在气化炉内产生700~800℃的高温,使未燃烧的生物质在缺氧的环境下气化,余热锅炉产生的水蒸汽由流化床气化炉轴向分布的加入口加入,在水煤气变换铁系催化剂的作用下发生催化反应,由气化炉排出的高温气化气经旋风分离器除尘和焦碳后,进入焦油裂解炉,在裂解炉内高温木炭(>900℃)的作用下,焦油裂解为气体产物;由裂解炉排出的高温气体(约850℃),与甲烷储罐排出的甲烷混合后,进入重整反应器在700~750℃、镍系催化剂的条件下发生CO2-CH4重整反应,同时也进行着逆水煤气变换反应;产生的合成气由水洗系统深度净化并降温后,经压缩机增压到二甲醚合成所需的压力,在列管式固定床合成反应器内,于260℃、5MPa下合成二甲醚。二甲醚合成反应为放热反应,设置热交换器12 即为利用二甲醚合成反应热预热原料合成气;由合成反应器排出的尾气中含有少量醇类和未转化的可燃气体,经吸收塔分离后,不被吸收的可燃气体送燃气发电机发电,吸收的部分送精馏塔精制得二甲醚产品。 [NextPage] 空气-水蒸汽气化工艺中,气化所需的热量来自于部分生物质的燃烧热,因此所需的水蒸汽过热度不需太高,一般130℃、0.3MP即可,普通的余热锅炉即可实现。在生物质气化炉中加入水煤气变换铁系催化剂,经催化气化和水煤气变换反应后,出口气体为高温富氢气化气,焦油裂解炉出口气体中焦油含量可降低到50mg/Nm3以下。甲烷重整富氢气化气反应过程中同时进行着甲烷和二氧化碳的重整反应以及二氧化碳加氢的逆水煤气变换反应。由表2知,重整后的合成气在组成上符合二甲醚合成的要求,二甲醚单程转化率达65%,有机物中选择性达90%以上[16~18]。  图1 生物质合成二甲醚工艺路线 Fig.1 The schematic diagram of synthesis of DME from biomass 1-罗茨风机; 2-流化床气化炉; 3-余热锅炉; 4-旋风分离器; 5-甲烷储罐; 6-焦油裂解炉; 7-流化床重整反应器; 8-水洗净化系统; 9-气体压缩机; 10-循环水泵; 11-污水池; 12-热交换器; 13-二甲醚合成反应器; 14-热交换器; 15-吸收塔; 16-再沸器; 17-精馏塔; 18-冷凝器; 19-燃气发电机 2.2 经济性分析 生物质虽然可再生,且储量丰富,但能量密度较低,分布分散,在考虑生物质的利用规模时要认识到原料收集半径的问题。生物质合成二甲醚的成本包括五个主要方面:(1)原料成本:包括原料的购买、收集与运输,这部分是最主要的成本;(2)催化剂;(3)工资:包括管理人员、运行工人和原料准备的民工等;(4)水电与设备维护;(5)工厂的日常管理。 二甲醚主要为柴油和LPG的替代品,参考国家计委规定的柴油和LPG的批发价格,为进行经济效益分析,将二甲醚定价为2300元/吨。以50t/d中等规模的二甲醚生产能力估算,目前由天然气生产二甲醚的制造成本约为1300~1400元/吨,而由生物质生产二甲醚的制造成本约为1100~1300元/吨 [19]。以生物质为原料的生产工艺比以天然气为原料的生产工艺制造成本低,主要是因为生物质原料价格低廉,但生物质制造二甲醚工艺的缺点在于生物质能量密度低,需要有合适的收集半径,随着生产规模的扩大,原料的收集、运输和储存的费用将大大增加,从而使二甲醚的制造成本大大增加,因此从经济性的角度考虑,目前只能在中等的规模上具备竞争力,若能培育和种植高能能源作物,则有望扩大利用的规模。 3 结论 在生物质合成二甲醚技术中,空气-水蒸汽气化是简单易行,耗能较小的气化工艺,为达到二甲醚合成对合成气化学当量比的要求,生物质气化气需作组分调整,通过添加甲烷重整生物质气化气调整化学当量比是耗能小,生物质碳转化率高的工艺。 生物质合成二甲醚的生产规模,主要受生物质收集半径的限制,目前只能在中等的规模上具备竞争力,培育和种植高能能源作物可望为扩大利用规模的良好途径。 参考文献: 1 Joseph. M. Norberk. Report of U. S. Environmental Protection Agency [M]. U.S., 2001 2 Joseph. M. Norberk. Repot of University of California [M]. U.S.A., 2001 3 H&C Engineering GmbH, Gas Generation from Biomass, Gummersbach [M]. Germany, 1998 4 Ormerod, B. The disposal of carbon dioxide from fossil fuel fired power stations [C]. Eds. Elsevier, Amsterdam, 1998:259 5 B. Eliasson.. Greenhouse Gas Control Technologies [C]. Pergamon, Amsterdam, 1999: 723 6 吴创之,徐冰嬿,罗曾凡,阴秀丽.生物质中热值气化技术的分析及探讨 [J]. 煤气与热力,1995,15(2):8~14 7 吴创之,徐冰嬿,罗曾凡,阴秀丽.等.生物质循环流化床气化的理论及应用 [J]. 煤气与热力, 1995, 15 (5):3~8 8 师江柳,张继炎. 甲烷-CO2制取合成气研究现状评述 [J]. 天然气化工,1995,20(2):35~42 9 朱建华,胡玉海. 甲烷-二氧化碳重整反应制取合成气的新进展 [J]. 江苏化工,1998,26(2):29~32 10 P.A. Okken, P. Lako, J.R. Ybema. Cost effective integration of hydrogen in energy systems with CO2 Constraints [J]. J. Hydrogen Energy, 1995, Vol. 20(12):975~985 11 路勇, 邓存,丁雪加,沈师孔.担载型钴催化剂上甲烷与二氧化碳转化制合成气 [J]. 催化学报,1995,16(6):447~451 12 吕绍洁,邱发礼.加压下甲烷和二氧化碳与水蒸汽重整催化剂的稳定性 [J]. 应用化学,1998,15(4):62~64 13 任杰,陈仰光,吴东,范文浩,冯大明. 甲烷-二氧化碳制合成气催化剂的研究 [J]. 分子催化,1994,8(3):181~190 14 G. Nicoletti. The hydrogen option for energy: a review of technical,environmental and Economic Aspects [J]. J. Hydrogen Energy, 1995, Vol. 20(10):759~765 15 郑文捷. 合成气一步法制DME流程设计及模拟计算[J]. 兰化科技,1998,16(2):71~75 16 冯凯. 由焦炉气制取二甲醚的工艺路线评述 [J]. 湖南化工,2000,30(2):4~9 17 M. Specht, A. Bandi, M. Elser, F. Staiss. Advances in chemical conversions for mitigating carbon dioxide [C]. Eds., Elsevier, Amsterdam, 1998:363 18 C. N. Murray, J. Gretz, M. Specht, A. Bandi. Technologies for activities implemented jointly [C]. Eds., Elsevier, Amsterdam, 1998:363 19 谢光全,谢闵.天然气制二甲醚的经济评价 [J]. 石油与天然气化工,2001,30 (5):221~224 SYNTHESIS OF DME FROM BIOMASS Wang Tiejun1 Chang Jie2 Zhu Jingxu3 (1 University of Science and Technology of China, Anhui 230026; 2 Guangzhou Institute of Energy Conversion, Chinese Academy of Science, Guangzhou 510070; 3 The University of Western Ontario, London, Ontario, CANADA N6A 5B9) ABSTRACT The status of technology on DME synthesis from biomass is reviewed briefly in this paper. The technologies on production of biomass syngas and syngas composition adjustment for DME synthesis requirement are introduced. The technology route of DME synthesis from biomass is introduced and the future is promising. KEY WORDS Biomass, Synthesis, DME 第一作者简介 王铁军(1972-),男,博士研究生, 副研究员

|

|||

|

地址:广东省广州市天河区五山能源路2号 联系电话:020-37206200 邮箱:newenergy@ms.giec.ac.cn 经营许可证编号:粤B2-20050635 粤ICP备:11089167号-4 主办:中国科学院广州能源研究所 1998-2013 newenergy.org.cn/newenergy.com.cn Inc. All rights reserved. 中国新能源网 版权所有 |